1 概述

堿渣是煉廠石油產(chǎn)品堿洗精制時產(chǎn)生的廢堿液[1]。堿渣中的粗環(huán)烷酸由環(huán)烷酸、脂肪酸、中性油及大分子物質(zhì)等成分所組成。堿渣中的環(huán)烷酸,特別是直餾柴油堿渣中環(huán)烷酸含量最高,約為15%。我國年產(chǎn)石油已過億噸,每年可獲取80~120kt環(huán)烷酸資源。

環(huán)烷酸的用途十分廣泛,是重要的精細化工原材料。隨著環(huán)烷酸及鹽類在各個領(lǐng)域中的廣泛應用,需求量也在不斷增長,特別是精制環(huán)烷酸國內(nèi)市場上供不應求。如果采用合適的方法,將堿渣中的環(huán)烷酸回收、精制,既能消除堿渣對環(huán)境的污染,又能得到市場緊缺的環(huán)烷酸產(chǎn)品,從而達到綜合利用的目的。因此,從堿渣中回收環(huán)烷酸是一項很有意義的工作。

目前國內(nèi)環(huán)烷酸常規(guī)分離精制工藝主要是蒸餾法、皂化萃取法和堿渣閃蒸法[2]。

(1)蒸餾法以石油煉制副產(chǎn)粗環(huán)烷酸為原料,通過蒸餾去掉酸值較低的前餾分和高沸物,截取酸值較高的中間餾分作為精制環(huán)烷酸。蒸餾法技術(shù)簡單成熟,但是環(huán)烷酸收率低,僅為65%左右,酸含量一般為65% ~80%。

(2)皂化萃取法是將原料粗環(huán)烷酸皂化后,加入溶劑和助劑進行萃取分層。水層經(jīng)蒸餾處理后再進行酸化分層,即得產(chǎn)品環(huán)烷酸。

(3)堿渣閃蒸法是直接采用煉廠二、三線堿渣加熱閃蒸,餾出物重組分經(jīng)酸化分層、水洗后即得產(chǎn)品環(huán)烷酸。該工藝流程簡單,節(jié)省了大量輔助原料,并可獲得較高酸含量的精制環(huán)烷酸,但由于一般堿渣中環(huán)烷酸含量僅為8%~12%,所以存在著能耗大,設備材質(zhì)要求高,腐蝕和污染嚴重等問題。

與常規(guī)分離方法相比,膜分離過程具有能耗低、單級分離效率高、過程簡單、不污染環(huán)境等優(yōu)點[3]。特別是無機膜的應用是當前膜技術(shù)領(lǐng)域的一個研究開發(fā)熱點。這種膜具有高溫下熱穩(wěn)定性好、化學性質(zhì)穩(wěn)定,耐酸堿,耐有機溶劑,允許使用苛刻的清洗條件等優(yōu)點。本文研究利用無機陶瓷膜分離精制環(huán)烷酸的工藝,考察了適宜工藝的操作條件。

2 實驗

2.1 藥品

堿渣(武漢石化總廠)、石油醚(化學純)、95%乙醇(分析純)、硝酸(分析純)、氫氧化鉀(分析純)、甲基橙指示劑和酚酞指示劑。

試驗用無機陶瓷膜中試設備1臺,裝有無機陶瓷膜1支,膜面積為0.24m2。

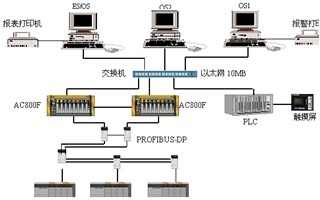

2.2 工藝流程

環(huán)烷酸精制工藝流程見圖1所示,堿渣儲槽出來的堿渣經(jīng)過離心泵加壓,再經(jīng)過換熱器到膜組件,在膜組件里進行分離,未透過液循環(huán)回到堿渣儲槽。透過液為環(huán)烷酸的皂化液。

2.3 檢測方法

酸值的分析按SH/T 0092—91標準來測定。

3 討論

3.1 操作方式

根據(jù)已有的膜應用經(jīng)驗,采用錯流過濾操作方式。錯流過濾操作過程中,由于流體剪切力的作用,可以減少膜表面的沉積和濃差極化的影響,從而提高膜通量。

3.2 膜

膜的分離機理主要是通過膜對油滴及懸浮粒子有效的截留從而達到油水分離的目的。一方面,要保證一定的截留率,另一方面需要較高的通量。孔徑越大,膜的阻力越小,通量越高,而截留率則越小;孔徑越小,膜的阻力則大,通量則較低,而截留率較高。不同的膜材質(zhì),膜表面與料液中油滴的作用力不同,從而對過濾的過程有較大的影響。我們選擇了5支不同孔徑的無機陶瓷膜,在一定的操作條件下進行膜過濾分離試驗以確定較佳的膜,結(jié)果見表1。

實驗發(fā)現(xiàn),采用1號和2號膜時膜通量較大,但此時分離效果差,產(chǎn)品質(zhì)量達不到要求。而采用5號膜時,分離效果好,但膜通量太小。因此綜合比較膜的通量以及產(chǎn)品的質(zhì)量,我們選擇了4號膜作為我們的分離用膜。

3.3 溫度

為了考察溫度對通量的影響,在一定壓力和不同溫度下分別進行膜分離實驗,通過測定通量透過液的變化來確定最佳的操作溫度。實驗結(jié)果見圖2。

實驗結(jié)果表明溫度對過濾過程的影響比較復雜。一方面溫度升高,料液的粘度下降,擴散系數(shù)增加,減小了濃差極化的影響,使得通量提高。但溫度上升的同時也會使油滴平均粒徑減小,加重了對膜表面膜孔的污染,從而引起通量下降。從實驗結(jié)果可以看出較適宜溫度為60℃。

3.4 壓力

為了考察壓力對通量的影響,在一定溫度和不同壓力下進行膜分離試驗,實驗結(jié)果見表3。

對于含油廢水過濾,存在一個臨界壓力,在臨界壓力范圍以內(nèi),通量隨壓降增大而增大,但超過臨界壓力后,壓降增大,通量無顯著提高。這是因為若壓降不高,過濾受壓力控制,壓力增加,通量也會增加。而超過臨界壓力后,若壓降過高,容易把油滴擠入膜孑L內(nèi),從而引起堵塞,甚至可能使通量降低。而且壓力超過臨界壓力會引起能耗增加。實驗結(jié)果表明較適宜壓力為0.5MPa。

3.5 效果

選擇4號膜作為分離用膜,采用錯流過濾操作方式,在壓力為0.5MPa、溫度為60℃ 、流速為4.2m/s的條件下進行實驗,膜的最大通量可達130 L/h-m2,分離效果見表2。

4 結(jié)語

研究表明,利用無機陶瓷膜分離精制環(huán)烷酸與傳統(tǒng)精制方法相比,具有酸含量高、化學藥品消耗少、無污染、能耗低(僅為蒸餾法的8%~10%)等優(yōu)點。因此,進一步研究利用膜分離技術(shù)精制環(huán)烷酸的生產(chǎn)工藝,必將使得環(huán)烷酸生產(chǎn)工藝更為完善,從而獲得質(zhì)優(yōu)、價廉的產(chǎn)品。

參考文獻:

[1] 李廣慧,史國強等.堿渣的產(chǎn)生、危害、處理及再利用[J]. 河南化工,2002 (7):48

[2] 任憑飛.我國環(huán)烷酸精制工藝及應用進展[J].精細石油化工,2000 (6):28-31

[3] 劉茉娥等編.膜分離技術(shù)應用手冊[M].北京:化學工業(yè)出版社,2001

[4] SH/T 0092—91,石油酸檢驗法[S]