1 前言

福建煉油化工有限公司KZON—150/600—Ⅲ型空分設(shè)備配套的空壓機(jī)型號(hào)是2D8—17/45—Ⅱ(以下簡(jiǎn)稱2D8空壓機(jī)),杭州制氧機(jī)廠制造,為無油潤(rùn)滑、四級(jí)壓縮、二列對(duì)稱平衡臥式空壓機(jī)。它的最大特點(diǎn)是各級(jí)活塞環(huán)都采用填充聚四氟乙烯制成,氣缸內(nèi)無需油潤(rùn)滑。從而提高了原料空氣的純凈程度,也為該機(jī)本身的安全運(yùn)轉(zhuǎn)提供了一定保證。

該機(jī)于1991年4月20日啟動(dòng)運(yùn)行,在其后的一段試運(yùn)期間,運(yùn)轉(zhuǎn)情況不是很好。最大問題是活塞環(huán)磨損太快,空壓機(jī)出現(xiàn)故障,影響到空分裝置的正常運(yùn)轉(zhuǎn)。為此,我們對(duì)2D8空壓機(jī)出現(xiàn)的故障進(jìn)行分析并采取了一系列治理措施。

2 故障情況

1991年8月15日 ,運(yùn)轉(zhuǎn)中的2D8空壓機(jī)突然發(fā)出異常響聲,緊急停車后進(jìn)行大解體,發(fā)現(xiàn)三級(jí)活塞環(huán)磨壞3個(gè),彈簧脹圈拉斷2個(gè),卡在活塞頭上,一級(jí)、二級(jí)、四級(jí)活塞環(huán)亦有較大程度磨損。統(tǒng)計(jì)運(yùn)行時(shí)間為1062h。從以下幾方面進(jìn)行了測(cè)繪、檢修:

(1)主軸頸、曲軸頸橢圓度、錐度;(2)主軸瓦、曲軸瓦的配合間隙及串量; (3)曲軸張合度;(4)拉桿彎曲度、橢圓度、錐度; (5)缸套橢圓度、錐度;(6)氣缸與活塞、導(dǎo)向環(huán)徑向間隙及活塞止點(diǎn)間隙;(7)滑塊與滑道配合間隙;(8)活塞環(huán)開口間隙、側(cè)間隙及導(dǎo)向環(huán)側(cè)間隙; (9)十字頭部分;(10)閥片起落高度及試漏;(11)聯(lián)軸器找正;(12)齒輪油泵的檢查;(13)更換配件;(14)主要零件的探傷。

但1991年9月23日~1991年10月8日,2D8空壓機(jī)一級(jí)超壓至1.1MPa,三級(jí)壓力降至1.1MPa,拆缸檢查,三級(jí)活塞環(huán)嚴(yán)重磨損,距上次檢修,運(yùn)行時(shí)間僅360h,還不到空分塔正常運(yùn)轉(zhuǎn)周期1440h的一半,根本無法滿足正常生產(chǎn)。

3 故障分析

根據(jù)填充聚四氟乙烯活塞環(huán)的潤(rùn)滑機(jī)理可知,此種活塞環(huán)工作壽命的長(zhǎng)短主要取決于能否順利建立并有效地保持它在氣缸鏡面上的“自潤(rùn)滑膜”。據(jù)此分析,造成2D8空壓機(jī)設(shè)備故障的主要原因是:

3. 1 缸內(nèi)濕度過大

缸內(nèi)濕度過大的原因較多,其中最主要的原因是氣缸鏡面析出大量冷凝水,三級(jí)缸內(nèi)最易出現(xiàn)這種現(xiàn)象。

按2D8空壓機(jī)說明書要求,三、四級(jí)氣缸冷卻水的出口溫度。應(yīng)控制在比同級(jí)進(jìn)氣溫度高2~5℃的范圍內(nèi),但由于三級(jí)進(jìn)氣溫度一般’比四級(jí)高1~5℃,即使將四級(jí)缸冷卻水流量調(diào)至最小限度,其出水溫度往往比進(jìn)氣溫度低2~3℃。當(dāng)冷卻水的溫度經(jīng)常等于或低于缸內(nèi)空氣的“露點(diǎn)”時(shí),氣缸壁附近的飽和空氣便析出水珠,造成所謂鏡面“出汗”現(xiàn)象。這些水分積聚到一定程度時(shí),就會(huì)“洗刷”活塞環(huán)在鏡面上已形成的“自潤(rùn)滑膜”,破壞填充聚四氟乙烯的自潤(rùn)滑性,使活塞環(huán)和氣缸鏡面直接摩擦,縮短活塞環(huán)的工作壽命。

1991年7月22日 17時(shí),空壓機(jī)正常停車,當(dāng)時(shí)循環(huán)冷卻水尚未關(guān)閉,曾發(fā)現(xiàn)二級(jí)、一級(jí)缸沿活塞桿處有水滲漏現(xiàn)象。在1991年8月2D8空壓機(jī)解體檢修中,未發(fā)現(xiàn)缸套裂紋,這些滲流出的水,正是氣缸內(nèi)壁析出的冷凝水。

3. 2 入口空氣過濾器的作用不明顯

本套裝置的入口空氣過濾器型號(hào)為PKV型,濾物為拉西環(huán)。我們?cè)趲状?D8空壓機(jī)檢修中,發(fā)現(xiàn)空壓機(jī)的活塞填料間、氣閥等氣路系統(tǒng)中,有不少塵土結(jié)垢物,而入口空氣過濾器的過濾物拉西環(huán)表面“一塵不染”。可見富含塵土的空氣,等于“暢通無阻”地經(jīng)過這一空氣過濾器,進(jìn)入空壓機(jī)進(jìn)行壓縮。空氣中的粉塵與氣缸鏡面析出的冷凝水混合結(jié)垢(此現(xiàn)象在三級(jí)缸中尤為嚴(yán)重),使活塞環(huán)和氣缸鏡面磨擦力大大增加。

3. 3 開、停機(jī)次數(shù)過于頻繁

這主要是因?yàn)榍捌陂_工中,突然停水、停電的現(xiàn)象時(shí)常出現(xiàn),造成從1991年4月30日~8月15日2D8空壓機(jī)開機(jī)91次,停機(jī)90次。

3. 4 活塞環(huán)修裝欠佳

二次拆缸發(fā)現(xiàn),三級(jí)活塞環(huán)受損最嚴(yán)重,這與三級(jí)排氣溫度較高、四級(jí)缸套材料表面粗糙度較大、三級(jí)前吹除閥較少、活塞環(huán)修裝欠佳等有關(guān)。

4 預(yù)防、治理措施

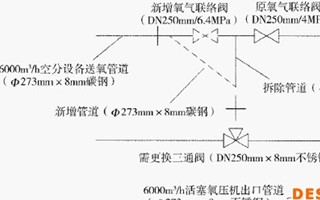

4. 1 提高三級(jí)缸冷卻水溫度

為了避免三級(jí)缸內(nèi)易析出冷凝水,必須稍稍提高三級(jí)缸套冷卻水水溫。為了解決這一問題,我車間將三級(jí)級(jí)間冷卻器的出水,接入三級(jí)缸冷卻水腔進(jìn)口處,與溫度較低的循環(huán)冷卻水相混和,通過控制兩只截止閥的開度,可將冷卻水的出口溫度調(diào)節(jié)到恰到好處。

表1 為改造前后溫差對(duì)比情況。改造后三級(jí)排氣溫度略有增加。

表1 三級(jí)冷卻水管改造后溫差比較

比較項(xiàng)目

改造前

改造后

四級(jí)缸冷卻水出口溫度,t1

30~ 33℃

33~ 38℃

四級(jí)缸進(jìn)氣溫度,t2

33~ 36℃

33~ 36℃

三級(jí)缸排氣溫度,t3

100~ 116℃

102~ 120℃

溫差,△t=t1-t2

-2~ -3℃

1~ 4℃

實(shí)踐證明,這是解決四級(jí)缸鏡面“出汗”問題的有效方法。

4. 2 進(jìn)風(fēng)口空氣過濾器改進(jìn)

原過濾器FKV型,設(shè)于7m高處,管徑Φ273mm,過濾面積0.581m2,過濾器的過濾物是拉西環(huán),其初始阻力為100~150Pa(空氣速度不超過 0.3~0.5m/s),實(shí)際過濾器初始阻力常小于1OOPa。使用原過濾器,若進(jìn)入過濾器的空氣中的固體塵粒含量在20mg/m3以下,凈化后空氣中固體塵粒含量能低于1 rog/m3。但本地區(qū)風(fēng)速常常達(dá)1~3m/s,空氣含塵濃度高達(dá)50mg/m3(空氣含塵濃度高,與當(dāng)時(shí)正值5套裝置施工階段有關(guān),現(xiàn)空氣含塵濃度相對(duì)較低)。

我們對(duì)三個(gè)方案進(jìn)行了選擇:

第一方案,提高過濾器高度。但因原過濾器設(shè)于7m高處,再提高高度,不方便檢修,也不安全,重新設(shè)計(jì)制作平臺(tái)很耗時(shí),所以被否決。

第二方案,保留原過濾器,增加二級(jí)過濾。

第三方案,變拉西環(huán)過濾為濾袋過濾,加大過濾箱體,將過濾器移至低處。

第三方案原則上最理想,但費(fèi)用大,施工時(shí)間長(zhǎng)。對(duì)于第二方案,主要解決的問題是,初阻力是否會(huì)過大,以至影響進(jìn)風(fēng)量以及二級(jí)過濾器怎么加。

我們查資料知道,濾網(wǎng)過濾度可達(dá)5μm以下,初阻力僅50Pa左右,它是低阻力、亞高效的。而我們的進(jìn)風(fēng)要求是過濾度10μm以下即可。這樣,原過濾器初始阻力,與增加濾網(wǎng)造成的初始阻力的和,不大于150Pa,符合原設(shè)計(jì)要求。

經(jīng)分析,我們選用了粗孔無紡布實(shí)現(xiàn)二級(jí)過濾。并且——

(1)將原拉西環(huán)用汽油浸洗、晾干,浸泡N68機(jī)械油,增加其表面吸附力。

(2)將無紡濾布加工,覆蓋于拉西環(huán)后。

(3)當(dāng)初阻力>400Pa時(shí),清洗拉西環(huán)、濾布。濾布清洗用肥皂水、清水即可。

實(shí)踐證明,這個(gè)方法不僅解決了凈化空氣問題,而且并不影響空氣吸人量以保證正常生產(chǎn)。

4.3 精心修裝活塞環(huán)

更換新的活塞環(huán),精心修裝,將其塔臂根部仔細(xì)的制成過渡圓弧,避免應(yīng)力集中,并讓修磨面背向高壓氣體。

4.4 四級(jí)送氣管線上增加放空閥

2D8空壓機(jī)安裝配管中,原先沒有四級(jí)放空閥,試運(yùn)期間因水、電不穩(wěn)定,常出現(xiàn)帶壓緊急停車。2D8空壓機(jī)的卸載,由6個(gè)DGl2的吹除閥放空,根本排不及。增加四級(jí)放空閥后,即使是緊急停機(jī),亦可在幾秒內(nèi)卸載到安全停機(jī)壓力范圍,極大地減少了設(shè)備的磨損,也提高了操作安全系數(shù)。

4.5 嚴(yán)格執(zhí)行操作規(guī)程

為使氣缸內(nèi)保持干燥,除嚴(yán)格控制冷卻水溫外,還應(yīng)做到:

(1)在空壓機(jī)停車前的1~3min內(nèi)迅速關(guān)閉氣缸冷卻水,以提高氣缸冷卻水腔溫度,使缸內(nèi)冷疑水蒸發(fā)排出,并防止了停車后氣缸內(nèi)繼續(xù)析出水珠。這樣要求操作后,再未出現(xiàn) 1991年7月22日 停空壓機(jī)后,一、二級(jí)氣缸沿活塞桿有水滲流的現(xiàn)象。

(2)按規(guī)定及時(shí)吹除壓縮空氣中的水分,適當(dāng)增加二級(jí)后吹除次數(shù)。并且擬定在二、三級(jí)吹除管線上,各增設(shè)一個(gè)自動(dòng)疏水裝置以保證吹除的及時(shí)性。

4.6 制定更換活塞環(huán)的指標(biāo)

一般廠家以三級(jí)排氣壓力作為更換活塞環(huán)的衡量指標(biāo),當(dāng)三級(jí)排氣壓力降至l MPa時(shí)(正常要求保持1.27~1.47MPa),就應(yīng)更換或檢測(cè)活塞環(huán)。

1991年8月10日 ,2D8空壓機(jī)出現(xiàn)故障前一周,發(fā)現(xiàn)空壓機(jī)三級(jí)排氣壓力降至1.1 MPa。

1991年9月23日 ~ 10月8日 ,空壓機(jī)一級(jí)超壓至0.185MPa,三級(jí)排氣壓力降至1.1MPa,拆檢活塞環(huán),發(fā)現(xiàn)活塞環(huán)己較嚴(yán)重磨損。

綜合資料介紹與實(shí)際操作運(yùn)行情況,我車間擬定當(dāng)三級(jí)排氣壓力降至1.1MPa時(shí),就更換或拆檢活塞環(huán)。

5 效果

通過上述綜合治理措施的實(shí)行,2D8空壓機(jī)正常運(yùn)行時(shí)間已能滿足設(shè)計(jì)和實(shí)用要求。經(jīng)統(tǒng)計(jì),從1992年2月29日~12月1日,2D8空壓機(jī)已連續(xù)運(yùn)轉(zhuǎn)6400h,空壓機(jī)的各級(jí)壓力、溫度滿足工藝指際,其排氣量亦能滿足分餾塔、氬塔實(shí)際操作需要。

以下是1992年12月2日測(cè)得的氧、氮、氬出口流量:

(1)氧出口流量壓差△h=390mmCCl4,氧氣出 分餾塔壓力為1.5ata,氧氣出分餾塔溫度為 25℃ 。查“氧產(chǎn)量Q與壓差流量△h關(guān)系圖”得Q= 158m3 /h,查溫度校正系數(shù)表εt=0.957,所以設(shè)計(jì)狀態(tài)下氧含量:Q0=Qεt=158×0.957=151. 2m3 /h, 化驗(yàn)純度達(dá)99.8%,高于設(shè)計(jì)要求的99.2%。產(chǎn)量滿足設(shè)計(jì)要求,氧氣產(chǎn)量 150m3 /h。

(2)氮出口流量壓差△h=390mmCCl4,氮?dú)獬龇逐s塔壓力P=1.25ara,氮?dú)獬龇逐s塔溫度t= 25℃ 。查“氮產(chǎn)量Q與壓差流量Ah關(guān)系圖”得Q 685m3 /h,查溫度校正系數(shù)表s=0.957,所以設(shè): 計(jì)狀態(tài)下氮含量:Q0=Qεt=685×0.957= 656m3 /h,化驗(yàn)氮純度為99.9%,滿足設(shè)計(jì)要求氮產(chǎn)量 6001m3 /h,純度99.9%。

(3)表盤顯示粗氬流量4. 5m3 /h,粗氬純度99.8%,滿足設(shè)計(jì)要求,粗氬純度95%,流量3~ 5m3 /h。

通過認(rèn)真檢修和一系列綜合治理措施的實(shí)行,2D8空壓機(jī)達(dá)到“安、穩(wěn)、長(zhǎng)、滿、優(yōu)”運(yùn)行。

后記:1994年車間將入口空氣過濾器改為紙質(zhì)過濾芯子,使用效果更好,更換更方便。1998年冷卻水系統(tǒng)封閉,實(shí)現(xiàn)帶壓循環(huán),各級(jí)水溫調(diào)節(jié)更方便,機(jī)組運(yùn)行良好。